- Algunos riesgos pueden evitarse con medidas sencillas: ¿se puede eliminar la acción que genera el riesgo? La eliminación a veces puede lograrse mediante la automatización de algunas tareas, como la carga de la máquina. ¿Se puede eliminar el peligro? Por ejemplo, el uso de un disolvente no inflamable para las tareas de limpieza puede eliminar el peligro de incendio asociado a los disolventes inflamables. Esta fase se conoce como diseño inherentemente seguro, y es el único modo de reducir un riesgo a cero.

- Al eliminar la transmisión del final del rodillo en un transportador se reducirá la posibilidad de que alguien quede atrapado en el rodillo. Al sustituir las poleas rayadas por discos uniformes se pueden reducir los peligros de amputaciones. Si se evitan los bordes afilados, las esquinas y las protuberancias, se pueden evitar cortes y rasguños. Si se aumenta la distancia mínima, se pueden evitar aplastamientos de partes del cuerpo, si se reduce la distancia máxima se puede eliminar la posibilidad de introducción de partes del cuerpo. Si se reducen las fuerzas, las velocidades y las presiones, se pueden reducir los riesgos de lesiones.

- Tenga cuidado para no sustituir un peligro por otro. Por ejemplo, las herramientas accionadas con aire evitan los peligros asociados a la electricidad, pero pueden introducir otros por el uso de aire comprimido, como la inyección de aire en el cuerpo y el ruido de un compresor.

Cuando no es posible aplicar un diseño inherentemente seguro, el siguiente paso es la protección. Esta medida puede incluir, por ejemplo, protecciones fijas, protecciones de enclavamiento, detección de presencia para evitar arranques inesperados, etc.

La protección debe evitar que las personas entren en contacto con los peligros, o bien reducir los peligros a un nivel seguro, antes de que la persona pueda entrar en contacto con ellos.

Las protecciones en sí mismas pueden ser fijas para cercar o distanciar un peligro, o bien móviles para que puedan cerrarse automáticamente o se accionen o se enclaven eléctricamente.

Entre los dispositivos de protección típicos utilizados como parte del sistema de protección se incluyen los siguientes:

Interruptores de enclavamiento para detectar la posición de las protecciones móviles para el interbloqueo del control, normalmente para permitir tareas como la carga/descarga, la limpieza, la configuración, el ajuste, etc.

Se protege a los operarios al detener la máquina cuando el actuador se retira del cabezal del interruptor, cuando se acciona la palanca o el pulsador, cuando la protección se abra o la bisagra de la protección gira 5°, normalmente en máquinas con baja inercia (es decir, con tiempos rápidos de parada).

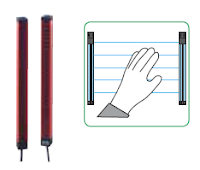

Por los dedos, las manos o el cuerpo (resolución de hasta 14 mm, 30 mm y más de 30 mm).

Las barreras inmateriales normalmente se utilizan en aplicaciones de manutención, packaging, cintas transportadoras, en las tareas de almacenamiento y otras aplicaciones. Se han diseñado para la protección de las personas que operen o trabajen en la cercanía de las máquinas, deteniendo los movimientos peligrosos de las partes en el momento en el que se corten los haces de luz. Hacen posible la protección de las personas y permiten al mismo tiempo un acceso libre a las máquinas. La ausencia de puertas y protecciones reduce el tiempo necesario para cargar, inspeccionar o realizar ajustes y facilita el acceso.

Tapices de seguridad para detectar la presencia de personas

Al aproximarse, permanecer en el área de peligro o subir hasta ella.

Los tapices de seguridad normalmente se emplean frente o alrededor de máquinas o robots potencialmente peligrosos. Proporcionan una zona de protección entre los operarios de la máquina y los movimientos peligrosos. Se han diseñado principalmente para garantizar la seguridad del personal y servir de complemento a los productos de seguridad como las barreras inmateriales y permitir así el acceso libre para la carga y descarga de las máquinas. Funcionan detectando a las personas cuando entran en contacto con el tapiz y provocan la parada del movimiento peligroso.

En la actualidad ya cada vez esta siendo mas utilizado los scanner de seguridad que ya están desplazando a los tapetes de seguridad ya que tiene una función muy aproximada pero sin tener un elemento físico donde tengamos que pararnos, ya mediante un laser trazamos una zona de seguridad en la cual se detecta el cruce de alguien o algo.

Durante fases peligrosas de funcionamiento. A diferencia de los enclavamientos sin electroimán, se utilizan en cargas de alta inercia, es decir, en los casos en los que el tiempo de detención es largo y es preferible permitir el acceso únicamente cuando se haya detenido el movimiento peligroso. Se utilizan a menudo en un circuito con temporización (en el que se conoce y define el tiempo de detención de la máquina) o en la parada real de velocidad cero (en la que el tiempo de parada puede variar) para permitir el acceso únicamente cuando se den condiciones seguras.

Los dispositivos de enclavamiento deben seleccionarse e instalarse para reducir al mínimo la posibilidad de fallos y defectos y la protección general no debe impedir las tareas de producción.

Entre los pasos que se deben adoptar para lograrlo se incluyen los siguientes:

- Fijación de los dispositivos con seguridad en un lugar (fijo) y que sea necesario el uso de una herramienta para retirarlo o ajustarlo.

- Dispositivos o sistemas codificados, por ejemplo, mecánicamente, eléctricamente, magnéticamente u ópticamente.

- Obstrucción física o blindaje para evitar el acceso al dispositivo de interbloqueo cuando la protección esté abierta.

- El soporte de los dispositivos debe ser suficientemente rígido como para mantener el funcionamiento correcto.

Mandos bimanuales e interruptores de pedal

Se utilizan para garantizar que el operario se encuentra lejos del área de peligro al realizar movimientos peligrosos (por ejemplo, recorrido descendente en aplicaciones de prensa).

Sirven de protección principalmente al operario de la máquina. Se puede proporcionar protección complementaria para el personal con otras medidas, como la colocación de barreras inmateriales.

Mandos de validación para permitir el acceso en condiciones específicas de riesgo reducido

Para funciones de mantenimiento, puesta en marcha, ajuste, etc. (por ejemplo, avance lento), con una posición central y 2 posiciones de “no funcionamiento” (totalmente liberado o apretado).

Supervisión de señales de seguridad – sistemas de control

Las señales de los dispositivos de protección normalmente se controlan con relés de seguridad, controladores de seguridad o autómatas de seguridad (denominados normalmente “dispositivos de resolución de lógica de seguridad”), que a su vez se utilizan para accionar (y a veces supervisar) dispositivos de salida, como contactores.

La elección del dispositivo de resolución de lógica dependerá de muchos factores, incluido el número de entradas de seguridad que se van a procesar, el coste, la complejidad de las funciones de seguridad en sí mismas, la necesidad de reducir el cableado mediante descentralización con un bus de campo como el sistema AS-Interface Safety at Work o SafeEthernet, o incluso la necesidad de enviar señales de seguridad o datos en largas distancias a través de máquinas de gran tamaño o entre máquinas en grandes centros. El uso actual tan habitual de dispositivos electrónicos complejos y software en los controladores de seguridad y los autómatas de seguridad en parte ha contribuido a la evolución de las normativas relacionadas con los sistemas de control eléctricos relacionados con la seguridad.

La protección por lo general incluirá el uso de algún tipo de sistema de control y la Directiva de Máquinas destaca diversos requisitos sobre las prestaciones del sistema de control. En especial, indica que “Los sistemas de control deben diseñarse y montarse de modo que se evite la generación de situaciones peligrosas”. La Directiva de Máquinas no especifica el uso de ninguna norma determinada, pero el uso de un sistema de control que cumpla los requisitos de las normas armonizadas es una forma de demostrar el cumplimento de este requisito de la Directiva de Máquinas. Dos de las normas disponibles en el momento de publicación del presente documento son EN ISO 13849-1 (que sustituirá a la EN 954-1) y EN IEC 62061.

Medidas protectoras complementarias - Parada de emergencia

Aunque las paradas de emergencia son necesarias para todas las máquinas (la Directiva de Máquinas tan sólo permite dos excepciones específicas) no se consideran un medio fundamental para la reducción de riesgos. Se consideran “medidas protectoras complementarias”. Se utilizan únicamente como sistema complementario en caso de emergencia. Deben ser robustas, fiables y estar disponibles en todas las posiciones en las que pueda ser necesario accionarlas.

EN IEC 60204-1 define las siguientes tres categorías de funciones de parada:

- Categoría de parada 0: parada mediante la interrupción inmediata de la alimentación de los accionadores de la máquina (parada no controlada);

- Categoría de parada 1: una parada controlada, en la que se mantienen alimentados los accionadores para que puedan detener la máquina e interrupción de la alimentación cuando se ha obtenido la parada;

- Categoría de parada 2: una parada controlada con alimentación en los accionadores de la máquina.

La categoría de parada 2 normalmente no se considera la indicada para paradas de emergencia.

Las paradas de emergencia en la maquinaria deben ser “antifraudes”. Es decir, su diseño debe garantizar que aunque se pulse el botón muy lentamente o se tire del cable, si el contacto que normalmente está cerrado se abre, el mecanismo debe enclavarse. Esto evita “usos fraudulentos”, que pueden derivar en situaciones peligrosas. También debe darse lo contrario, es decir, que el enclavamiento no debe producirse a menos que se abra el contacto de NC. Los dispositivos de parada de emergencia deben cumplir con EN IEC 60947-5-5.

Riesgos residuales

Una vez que se han reducido al máximo los riesgos mediante el diseño y mediante la protección, deberá repetirse la evaluación de riesgos para comprobar que no se han introducido nuevos riesgos (por ejemplo, las protecciones eléctricas pueden introducir peligros de enganches) y para estimar que se han reducido los riesgos hasta un nivel aceptable. Incluso después de realizar varias veces el procedimiento de evaluación y de reducción de riesgos, es posible que existan riesgos residuales.

Excepto en el caso de máquinas diseñadas según una norma armonizada específica (norma tipo C), el diseñador es quien deberá determinar si el riesgo residual es tolerable o si deben tomarse más medidas de seguridad y ofrecer información sobre dichos riesgos residuales, mediante letreros de advertencia, instrucciones de uso, etc. Las instrucciones además deberán especificar las medidas necesarias, como el uso de equipos de protección individual (EPI) o procedimientos de trabajo especiales, pero todo ello no es tan fiable como las medidas implementadas por el diseñador.

Deja tus comentarios o dudas .................

Informacion completa sobre temas de seguridad

ResponderBorrar